Planta: sistema a controlar

Controlador: Provee la excitación de la planta; Se diseña para controlar el comportamiento de todo el sistema

Funcionamiento

Para el correcto funcionamiento de un controlador PID que regule un proceso o sistema se necesita, al menos:

Un sensor, que determine el estado del sistema (termómetro, caudalímetro,etc).

Un controlador, que genere la señal que gobierna al actuador.

Un actuador, que modifique al sistema de manera controlada (resistencia eléctrica, motor, válvula, bomba, etc).

El sensor proporciona una señal analógica al controlador, la cual representa el punto actual en el que se encuentra el proceso o sistema. La señal puede representar ese valor en tensión eléctrica, intensidad de corriente eléctrica o frecuencia. En este último caso la señal es de corriente alterna, a diferencia de los dos anteriores, que son con corriente continua.

El controlador lee una señal externa que representa el valor que se desea alcanzar. Esta señal recibe el nombre de punto de consigna(o punto de referencia), la cual es de la misma naturaleza y tiene el mismo rango de valores que la señal que proporciona el sensor. Para hacer posible esta compatibilidad y que, a su vez, la señal pueda ser entendida por un humano, habrá que establecer algún tipo de interfaz.

El controlador resta la señal de punto actual a la señal de punto de consigna, obteniendo así la señal de error, que determina en cada instante la diferencia que hay entre el valor deseado y el valor medido. La señal de error es utilizada por cada una de las 3 componentes de un controlador PID propiamente dicho para generar las 3 señales que, sumadas, componen la señal que el controlador va a utilizar para gobernar al actuador. La señal resultante de la suma de estas tres señales, que posteriormente explicaremos, se llama variable manipulada y no se aplica directamente sobre el actuador, si no que debe ser transformada para ser compatible con el actuador que usemos.

Las tres componentes de un controlador PID son: parte Proporcional, acción Integral y acción Derivativa. El peso de la influencia que cada una de estas partes tiene en la suma final, viene dado por la constante proporcional, el tiempo integral y el tiempo derivativo, respectivamente.

Proporcional

La parte proporcional consiste en el producto entre la señal de error y la constante proporcional. Esta componente PID toma un papel importante cuando la señal de error es grande, pero su acción se ve mermada con la disminución de dicha señal. Este efecto tiene como consecuencia la aparición de un error permanente, que hace que la parte proporcional nunca llegue a solucionar por completo el error del sistema.

La constante proporcional determinará el error permanente, siendo éste menor cuanto mayor sea el valor de la constante proporcional. Se pueden establecer valores suficientemente altos en la constante proporcional como para que hagan que el error permanente sea casi nulo pero, en la mayoría de los casos, estos valores solo serán óptimos en una determinada porción del rango total de control, siendo distintos los valores óptimos para cada porción del rango. Sin embargo, existe también un valor límite en la constante proporcional a partir del cual, en algunos casos, el sistema alcanza valores superiores a los deseados. Este fenómeno se llama sobreoscilación y, por razones de seguridad, no debe sobrepasar el 30%, aunque es conveniente que la parte proporcional ni siquiera produzca sobreoscilación.

La parte proporcional no considera el tiempo, por tanto la mejor manera de solucionar el error permanente y hacer que el sistema contenga alguna componente que tenga en cuenta la variación con respecto al tiempo es incluyendo y configurando las acciones integral y derivativa.

Integral

El modo de control Integral tiene como propósito disminuir y eliminar el error en estado estacionario, provocado por el modo proporcional.

El error es integrado, lo cual tiene la función de promediarlo o sumarlo por un periodo de tiempo determinado; Luego es multiplicado por una constante I . I representa la constante de integración. Posteriormente, la respuesta integral es adicionada al modo Proporcional para formar el control P + I con el propósito de obtener una respuesta estable del sistema sin error estacionario.

El modo integral presenta un desfasamiento en la respuesta de 90º que sumados a los 180º de la retroalimentación ( negativa ) acercan al proceso a tener un retraso de 270º, luego entonces solo será necesario que el tiempo muerto contribuya con 90º de retardo para provocar la oscilación del proceso. <<<>>>

Derivativo

Artículo principal: proporcional derivativo

La acción derivativa se manifiesta cuando hay un cambio en el valor absoluto del error; (si el error es constante, solamente actúan los modos proporcional e integral).

El error es la desviación existente entre el punto de medida y el valor consigna, o "Set Point".

La función de la acción derivativa es mantener el error al mínimo corrigiéndolo proporcionalmente con la velocidad misma que se produce; de esta manera evita que el error se incremente.

Se deriva con respecto al tiempo y se multiplica por una constante D y luego se suma a las señales anteriores ( P+I ). gobernar la respuesta de control a los cambios en el sistema ya que una mayor derivativa corresponde a un cambio más rápido y el controlador puede responder acordemente.

Significado de las constantes

P constante de proporcionalidad: se puede ajustar como el valor de la ganancia del controlador o el porcentaje de banda proporcional.

I constante de integración: indica la velocidad con la que se repite la acción proporcional.

D constante de derivación: hace presente la respuesta de la acción proporcional (duplicándola), sin esperar (a que el error se duplique). El valor indicado por la constante de derivación es el lapso de tiempo durante el cual se manifiestará la acción proporcional correspòndiente a 2 veces el error y después desaparecerá.

Tanto la acción Integral como la acción Derivativa, afectan a la ganancia dinámica del proceso. La accion integral sirve para reducir el error estacionario, que existiria siempre si la constante Ki fuera nula.

Usos

Por tener una exactitud mayor a los controladores proporcional, proporcional derivativo y proporcional integral se utiliza en aplicaciones más cruciales tales como control de presión, flujo, química, fuerza, velocidad y otras variables. Además es utilizado en reguladores de velocidad de automóviles.

Conclusiones

El uso de los modos de control, es siempre conforme a las características del proceso, lo cual significa que debemos enteder bien la operación del proceso antes de automatizarlo y de proceder a las rutinas de los algoritmos de control, veamos unos ejemplos:

El modo On-Off, es un caso especial del modo proporcional aplicable solamente a un proceso estático, ya que la ganancia del On-Off es infinita ( B. P. = 0 ). Cuando solo deseamos dar estabilidad al proceso, el modo proporcional es suficiente.

Ahora sabemos que el modo proporcional tiene la desventaja de producir un error estacionario ( stand by response ), para corregirlo es necesario hacerlo integrando el error y ésta es una función del tiempo f(t) = 1 / Iintegrale(t) . Siendo I la denominada constante de integración que representa la ganancia con la que el modo integral contribuye.

¿ Cuando aplicar la acción derivativa ?, CUANDO EXISTE UN CAMBIO DE CARGA y no podemos esperarnos a que la acción integral corrija el error por si sola, entonces medimos la velocidad con la que se produce el error y el controlador responderá con la rapidez necesaria para evitar que el error aumente.

SISTEMA CONTROLADOR DE TEMPERATURA

El control automático es de vital importancia en el mundo de la ingeniería. Además de resultar imprescindible en sistemas robóticos o procesos de manufactura moderna, entre otras aplicaciones, se ha vuelto esencial en operaciones industriales como el control de presión, temperatura, humedad, viscosidad, y flujo en las industrias de transformación.

Un controlador automático es un dispositivo basado en hardware y software, que funciona mediante el monitoreo de una señal de error, que es la diferencia entre los valores establecidos (el valor de temperatura, velocidad etc. que se requiere que el controlador mantenga) y los valores reales o medidos que el parámetro a controlar tiene. La combinación del sistema a controlar y el controlador empleado tienen generalmente una disposición de lazo cerrado y es el tipo de controlador que empleamos y discutimos aquí.

En el punto de ajuste se establece el valor deseado del parámetro y se realiza la diferencia del valor real con el valor deseado, y este valor de error E es pasado al controlador, el cual responde de acuerdo a su implementación, (el nuestro es PID, que en breve se explicará) el controlador pasa su respuesta al elemento de control, que puede ser una válvula, una resistencia eléctrica, una fuente de poder, encargado de actuar para cambiar los valores del parámetro controlado, entonces, el sensor mide el valor del parámetro y dicho valor es enviado al punto “E” donde se realiza la diferencia o señal de error. El hecho de que la salida del controlador (considerando como controlador, el controlador mismo, el elemento de control y el parámetro) esté conectada con su misma entrada le confiere la naturaleza de sistema cerrado o retroalimentado. En nuestro caso en particular

[2A], el controlador es un programa que se ejecuta en una PC, el elemento de control, es una fuente de poder programable que proporciona valores de voltaje y corriente, el elemento de control es una celda Peltier* encargada de enfriar o calentar, el sensor electrónico está en conexión con un medidor de voltaje y el parámetro a controlar es la temperatura.

Para poder controlar la temperatura en un sistema se puede realizar mediante el algoritmo siguiente:

Leer la temperatura del material (T muestra ) usando un sensor de temperatura.

Se compara la temperatura de la muestra con la temperatura de ajuste (T ajuste ).

Basada en esta comparación, se decide que valor de voltaje (T entrada ) se necesita enviar para que la temperatura de la muestra se acerque a la temperatura de ajuste.

Mediante un circuito inversor, se conecta a la celda de Peltier con el objetivo de realizar una inversión de voltaje, es decir; caliente o enfríe.

Este proceso se ejecuta continuamente hasta obtener la temperatura deseada

METODOS DE CONTROL

El método de control proporcional ofrece una manera sencilla para decidir que voltaje de entrada deberá ser aplicado al sistema de control de temperatura. En este método la diferencia entre la temperatura del punto deseado T ajuste y la temperatura actual de la muestra T muestra será el error E º T ajuste - T muestra . Entonces el voltaje de entrada (T entrada ) es simplemente tomar la parte proporcional de E:

Vin, = AE,(Control Proporcional), ( 1 )

donde A es una constante llamada ganancia. El valor de la ganancia es escogida empíricamente, cuando se cambia la temperatura de ajuste, el valor óptimo de A causará que sistema cambie a un nuevo punto de ajuste y después se estabilizara cerca de él.

En la Ecuación (1), se observa que cuando la temperatura de la muestra este alejada de la temperatura de ajuste, el error se volverá lo suficientemente grande y enviará un voltaje de entrada muy grande, este podría dañar el sistema electrónico .

Una manera de solucionar este problema es truncar la Ecuación (1), de tal manera de que nunca se alcance el voltaje de saturación del sistema. La representación grafica se muestra en la Figura

Sin embargo el control proporcional está defectuoso, la explicación es la siguiente: supongamos que la muestra esta inicialmente a la temperatura ambiente y se selecciona una temperatura de ajuste por arriba de la temperatura del ambiente. Al encender el algoritmo de control proporcional, el error inicial E será positivo y el dispositivo TE (celda de Peltier) calentará a la muestra. Conforme pasa el tiempo la temperatura de la muestra T muestra se aproximará a la temperatura de ajuste T ajuste , por tanto el error E será pequeño; en el momento de que T muestra es igual a T ajuste el error se volverá cero y el control proporcional apagará el dispositivo TE; está es la imperfección. Cuando se eleva la temperatura, la muestra estará constantemente perdiendo calor con los alrededores (temperatura ambiente) a través de procesos de transferencia de calor como son la conducción, convección y radiación. Entonces para mantener la muestra a la temperatura de ajuste por arriba de la temperatura ambiente, el calor debe de fluir constantemente para contrarrestar las pérdidas de calor debidas al ambiente. El controlador proporcional deja de calentar cuando la temperatura de la muestra es igual a la temperatura de ajuste; la muestra nunca tendrá la capacidad de estabilizar a la temperatura deseada. Sin embargo, la muestra estabilizará a una temperatura T o < e =" 0)," size="1">muestra sea menor que T

ajuste, una contribución positiva será almacenada en la suma. Cuando la T

muestra esté por arriba de T

ajuste una contribución negativa será almacenada. Debido a que se autocorrige conforme las contribuciones son hechas, el segundo término de la Ecuación (A.3), eventualmente convergerá a una constante V

o que permitirá la T

muestra estabilizar a la T

ajuste. Cuando el error sea igual a cero, el valor de la integral no tendrá cambios significativos.

Se agrega un término derivativo a la Ecuación (3) para amortiguar las oscilaciones producidas y para un refinamiento del algoritmo de control. La expresión es llamada Control Proporcional-Integral-Derivativo ( PID ), y el algoritmo es el siguiente:

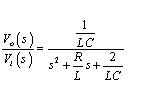

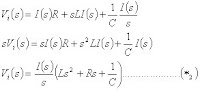

donde A, B y C son constantes.

Para una situación experimental de muestras de datos discretos, donde el error E está determinado cada Dt segundos, el valor de voltaje después de la muestra n-ésima puede ser aproximado a:

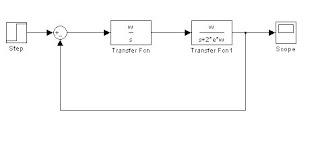

En la Figura se muestra el tiempo de respuesta de los sistemas (a) Control P, (b) Control PI y (c) Control PID.

IMPLEMENTACION DEL SISTEMA DE CONTROLNuestro sistema de control está implementado mediante un programa que ejecuta la función de error del controlador PID y mediante la comunicación de la computadora con otros sistemas. Este programa fue implementado con el lenguaje de programación Labview de National Instruments. El lenguaje de programación tiene características que lo hacen fácil de utilizar, y lo empleamos por la razón de que a pesar de que el código PID no es complicado de implementar mediante lenguajes de programación tipo texto (C, Basic, etc.) la programación gráfica, facilita la interacción de la computadora con otros dispositivos (interfaseo) que es lo nosotros requerimos en este caso.

Este sistema está formado por una

computadora, una fuente de poder controlada digitalmente y una celda Peltier que es el elemento que convierte la energía eléctrica en energía térmica, un sensor de temperatura electrónico, y un dispositivo que adquiere los datos a partir del sensor de temperatura.

Debido a que la fuente de voltaje programable no proporciona voltajes negativos se implementó un sistema capaz de invertir el voltaje (Inversor de voltaje de DC), para proporcionar la polaridad adecuada a la celda peltier.

En la Figura se puede observar el panel de control hecho para adquirir datos, y se cuentan con los siguientes:

Controles:

1. Temperatura Inicial

2. Temperatura Final

3. Incremento de Temperatura

4. Frecuencia Inicial

5. Frecuencia Final

6. Corriente

7. Incremento de Frecuencia

8. Tiempo de estabilización (en minutos)

9. Tiempo por intervalo de temperatura

10. Nombre de archivo

11. Controles del PID

Indicadores:

1. Fase

2. Amplitud

3. Temperatura de la muestra (real)

4. Tiempo transcurrido

5. Gráfica de Temperatura (°C) Vs. tiempo (seg)

6. Gráfica de Amplitud (mV) Vs. t (seg)

7. Gráfica de Fase (Grados)Vs. t (seg)

Hay que hacer notar que los indicadores muestran los datos en tiempo real.